Introduction: Banc D'essais Pour Fusée D12-7

Nous souhaitons réaliser un planeur dont le moteur, au lancement, est une fusée D12. Nous voulons dans un premier temps amorcer une telle fusée en toute sécurité pour que le lancement du planeur se passe correctement. Nous souhaitons dans un second temps vérifier la puissance d'une telle cartouche.

La fusée D12 s'amorce à l'aide d'un déclencheur électrique. Ce déclencheur est un fil de métal, en U. Il demande d'être parcouru par un courant de 2A pour s'échauffer et déclencher la combustion.

Supplies

- Arduino UNO

- Capteur d'effort 10kg

- Driver HX7100

- Relais 2A compatible avec le pilotage Arduino

- Générateur 0-15V 0-3A

- Buzzer, bouton poussoir, led, résistance

- MDF et découpe laser

- PLA et impression 3D

- Visseries

Step 1: Cahier Des Charges Du Projet

- Proposer un circuit d'amorçage de la fusée sécurisé

- Suivre la poussée de la fusée au cours du temps

- Designer un banc d'essais fonctionnel, démontable et sécurisé

Step 2: Inspiration Et Banc Existants

Lors de notre recherche bibliographique, nous n'avons pas trouvé de banc d'essais fait spécialement pour des cartouches de types D12 (ou autre puissance). Nous avons néanmoins trouvé quelques vidéos de déclenchement de cartouche de type D12. Les protocoles proposés ne sont pas satisfaisants et ces vidéos nous ont été utiles pour visualiser les risques liés à la cartouche. Pour le design du banc, nous nous sommes inspiré des bancs d'essais de fusées ou propulseurs réelles. Cela a mis en évidence un élément majoritairement dimensionnant: le point de fixation du capteur de poussée. Il doit combiner robustesse à l'encastrement et liberté de guidage au point de poussée.

Step 3: Allumer La Fusée

Mise en place d'un circuit relais alimenté par un générateur 0-15V 0-3A. Le circuit relais sécurise l'électronique de commande piloté par l'Arduino. L'enclenchement du relais, c'est la fermeture d'un interrupteur permettant de faire circuler le courant dans le circuit de puissance.

Pour assurer la sécurité du protocole d'allumage, on utilise un délai de 10 secondes avec bip sonore après l'appui sur un bouton poussoir. Cela assure que l'on ne déclenche pas le délai de 10 secondes avant allumage sans s'en rendre compte.

Step 4: Mesurer La Poussée

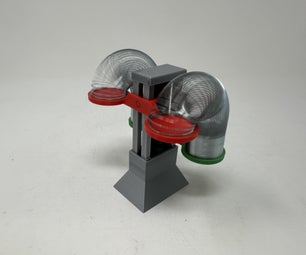

On suit la poussée à l'aide d'un capteur d'effort. Le montage-démontage du capteur d'effort contraint le design du banc d'essai. Une extrémité doit être fermement encastrée au banc d'essai. L'autre, doit être totalement libre.

Pour assurer un contact satisfaisant entre le capteur et la fusée, on design un bouchon. Il est plein sur 80mm, creux sur 50mm et avec une tolérance de 0.2mm (valeur lié aux imprimante creality). Le bouchon doit être résistant en cas d'explosion, nous avons choisis un remplissage de 30%.

Step 5: Design Du Banc

Nous devons guider le bouchon en translation et laisser l'impact libre sur le capteur. Le capteur doit donc être maintenu fermement sur l'axe de poussée.

Nous avons choisi de réaliser les guides latéraux en MDF, par assemblage. Les tolérance sont de à 0,15mm et l'assemblage est parfait. Un tel choix permet de monter/démonter facilement le banc d'essais tout en gardant une bonne rigidité.

Le guide du bouchon est en PLA, les dimensions sont légèrement surestimées pour assurer un montage agréable du banc d'essais. De plus, on prévoit lors de l'essai de placer des poids sur le guide bouchon et sur le guide latéral, par l'intermédiaire de la box de commande.

La box de commande regroupe tout l'électronique de commande. On perce quelques trous pour mettre à l'abris les fils de connexions. Le bouton poussoir qui déclenche le protocole sort par l'arrière de la box.

Le capteur d'effort est vissé (vis écrou rondelle) sur des plaques rectangle de MDF. Les plaques s'insèrent dans un trou prévus au préalable dans les guides latéraux intérieurs. Dans l'idéal, on ne met pas de tolérance car on veut un bon maintien de cette partie. Toutefois, s'il y a du jeu, ce n'est pas grave, la calibration du capteur permet de contourner l'élasticité générale du banc.

Pour calibrer le banc, nous utilisons un objet de masse connue. Le design du banc permet de passer en mode calibration, il suffit de la basculer, les guides sont alors verticaux.

Step 6: Protocol D'essai Et Code Arduino

Voici le protocole:

- Assurer le maintien du banc d'essai par des poids

- Prévoir une alimentation rallongée pour avoir le contrôle de l'alimentation du générateur à distance. Se barricader.

- Prévoir un cache de protection pour l'ordinateur

- Placer le générateur à l'arrière du banc, protégé par la box de commande

- S'assurer que le code fonctionne, en plaçant la led et résistance à la place de l'allumeur

- Réinitialiser le code

- Armer l'allumeur sur le générateur

- Lancer le programme

- Appuyer sur le bouton poussoir

- Au premier BIP, rejoindre le reste du groupe barricadé

- Attendre la fin complète de la propulsion

Le code automatise donc le déclenchement du buzzer et du relai. Notez que le relai se désactive une fois que le capteur d'effort reçoit une information de mesure (supérieure à un seuil, à fixer en fonction du capteur). Nous donnons le code Arduino ci joint.

Attachments

Step 7: Détails Sur La Prise En Main Du Capteur De Force

Le capteur de force nous permet d'abord de détecter le déclenchement de la fusée. Il nous permet de suivre ensuite la poussée au cours du temps.

Le driver HX7100 fonctionne avec la librairie du même nom disponible directement sur l'application Arduino.

Les fils du capteur d'efforts ne sont pas adaptés aux bread-board. Nous conseillons de souder solidement ces fils à des éléments brochés.

Dans les exemples de la bibliothèque HX7100, on utilise le code "calibration". Il permet d'adapter la prise de mesure électrique à la réalité physique (ici, la masse). Nous réaliserons la calibration du capteur sur le banc d'essais final. En effet, on s'affranchit de la déformation de la structure support dans la prise de mesure avec une telle calibration. Toutefois, nous recommandons (très vivement) de faire des essais de calibration-mesure avant le montage final. En effet, pour gagner du temps, il faut diviser et cloisonner les sources d'erreurs.

Nous listons les problèmes rencontrés pour vous aider à "débugger" un futur projet: Driver non adapté à la bibliothèque, soudures trop légères, bread-board dysfonctionnant, configurer les 115200 Bauds dans la fenêtre serial pour rentrer les commandes.

Pour la mesure, on utilise l'exemple "HX7100 plotter".

Step 8: Détails Sur La Prise En Main Du Relai

Nous avons utilisé un circuit avec led et résistance pour débuter avec le relai. Cela permet de s'assurer de son bon fonctionnement. Comme vous l'avez vu, il faut absolument s'assurer que chaque composant marche. Il faut répéter les essais et essayer de prévoir les erreurs/bugs.

Step 9: Réalisation D'un Essai

Nous avons suivis le protocole donné plus haut. La sécurité de l'essai était bonne. Le lancement s'est parfaitement déroulé. Toutefois, nous avons eu un problème d'enregistrement des données du capteur. Il faut impérativement réaliser un essai à blanc complet, et nous avions omis cette partie de récupération et exploitation de la mesure en continu. L'échantillonnage de la seconde mesure n'était pas optimal. C'est une des vrais pistes d'amélioration du projet.